sensorCFD™

Dynamique des fluides CFD

sous contrainte de capteurs

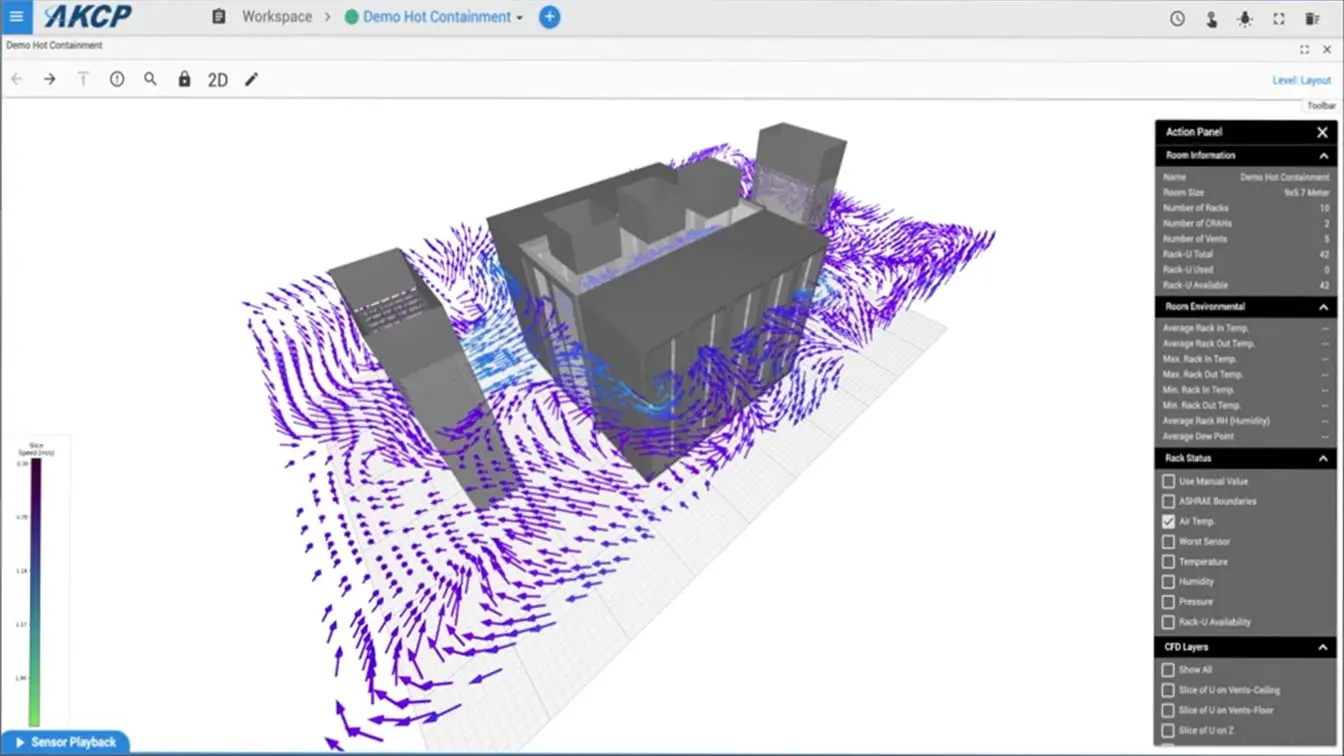

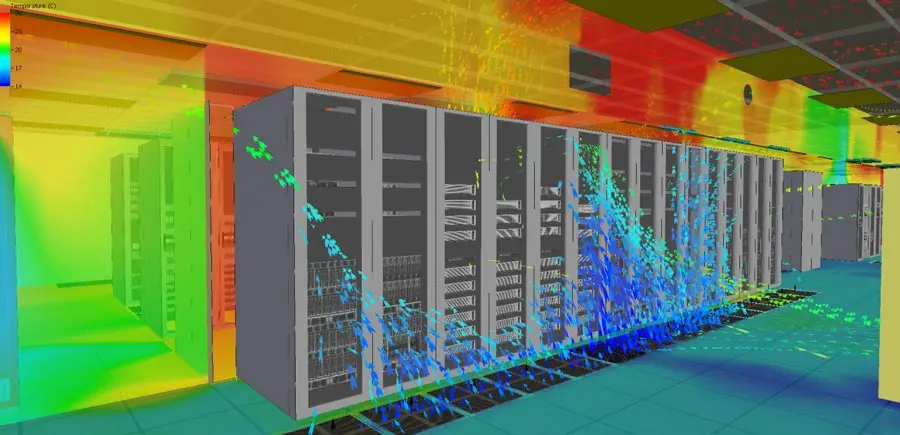

Utilisez-le comme modélisation CFD traditionnelle de votre centre de données avec des prédictions de performances et de débit d’air. Ajoutez des capteurs AKCP et vous obtenez une modélisation CFD contrainte par les capteurs avec des valeurs réelles et des données de performances.

CFD c'est quoi ?

Mécanique des fluides numérique

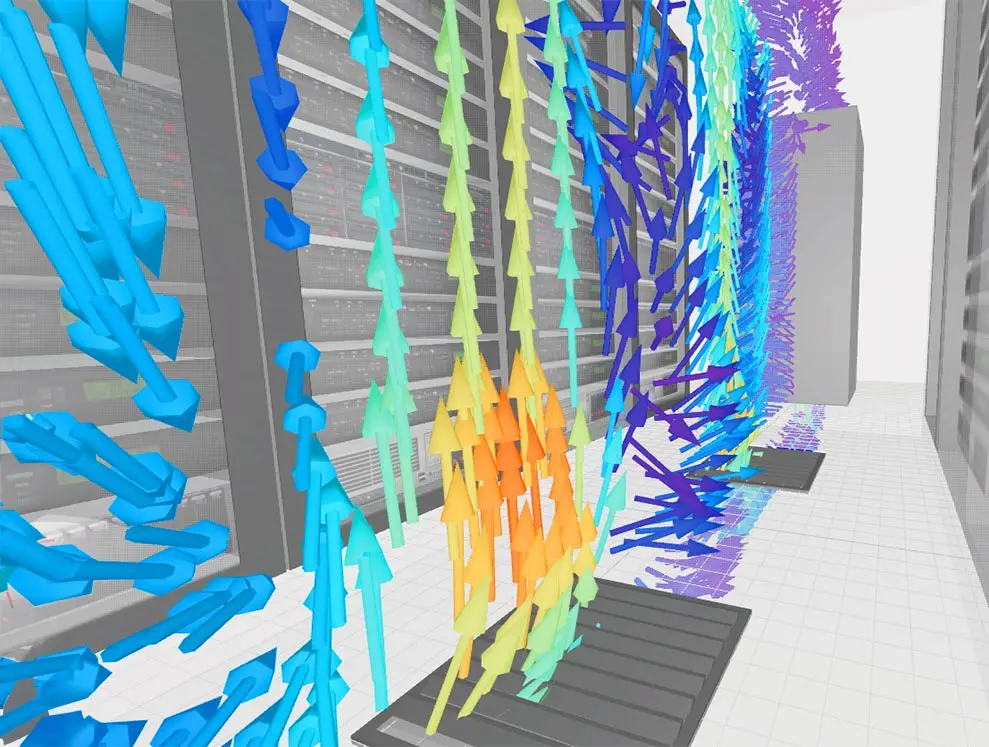

La mécanique des fluides numérique (MFN ou CFD en anglais) est utilisée dans le domaine des datacenters pour étudier les mouvements d’air et leurs impacts. Elle résout numériquement les équations régissant le fluide, comme les équations de Navier-Stokes, fournissant des informations détaillées sur la circulation de l’air, la température, et la pression.

Cette approche est cruciale pour concevoir des systèmes de refroidissement efficaces, optimiser la disposition des équipements, et prévenir les points chauds. Son coût modéré par rapport aux expériences physiques en fait un outil précieux pour garantir des performances optimales dans les centres de données.

Sans AKCP sensorCFD™

Modélisation CFD standard

La modélisation traditionnelle de la dynamique des fluides par ordinateur (CFD) est réalisée au cours de la phase de conception du centre de données.

En utilisant des valeurs arbitraires concernant la capacité des baies et la puissance de refroidissement, elle repose sur de nombreuses hypothèses. Mais la consommation d’énergie d’un centre de données n’est pas statique, elle est dynamique.

Les charges électriques des baies augmentent et diminuent, tandis que la capacité de refroidissement s’adapte à la demande des serveurs. Les baies sont déplacées, les panneaux d’obturation sont laissés de côté, ce qui était un confinement scellé peut ne plus l’être.

Avec AKCP sensorCFD™

Modélisation CFD avancée

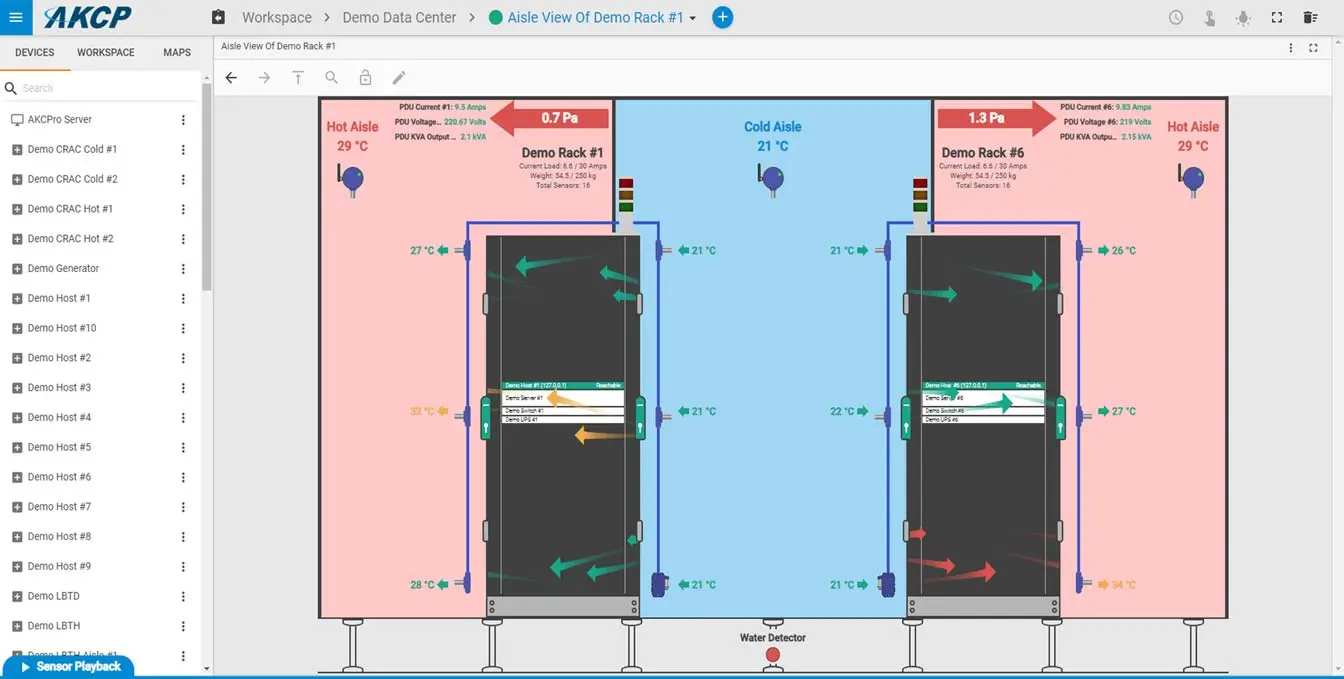

Avec AKCP sensorCFD, le modèle de simulation est contraint par les données des capteurs en temps réel pour créer une représentation CFD précise des performances réelles du centre de données.

Les capteurs AKCP ne se contentent pas de surveiller et d’alerter en cas de problème. Avec 12 points de données par baie couvrant la température, l’humidité, le ∆T et la dissipation de puissance de la baie, les données sont utilisées à bon escient.

sensorCFD utilise toutes les données recueillies par les capteurs de chaque baie, CRAC et plenum pour produire une analyse CFD du centre de données en fonction des mesures fournies par les capteurs. Comparez vos performances à la conception d’origine, identifiez les capacités inutilisées et les zones de mélange d’air. Augmentez l’efficacité, réduisez l’empreinte carbone et diminuez les dépenses d’exploitation en corrigeant les zones problématiques identifiées.

Capteurs AKCP et sensorCFD™

La solution de surveillance des baies

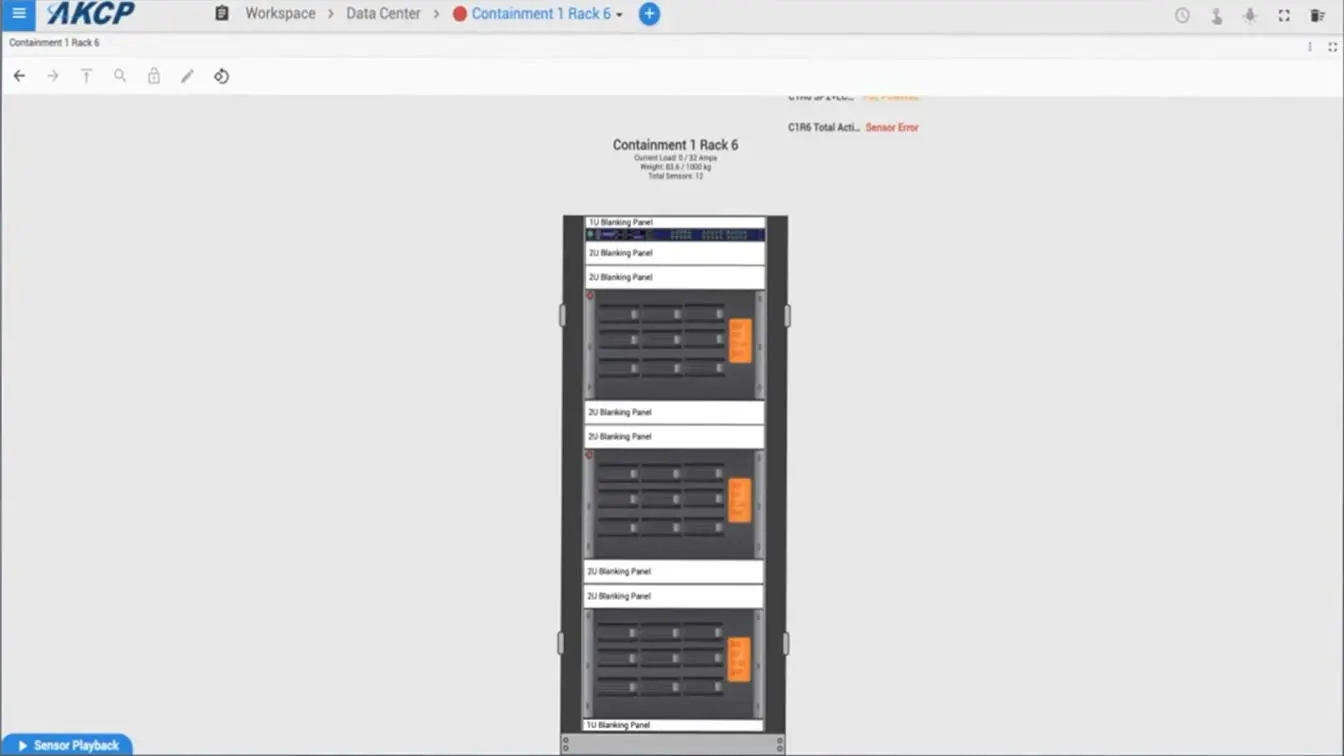

Système complet de surveillance des baies avec mesure du courant, cartographie thermique avec ∆T, et humidité, le tout depuis un seul port capteur.

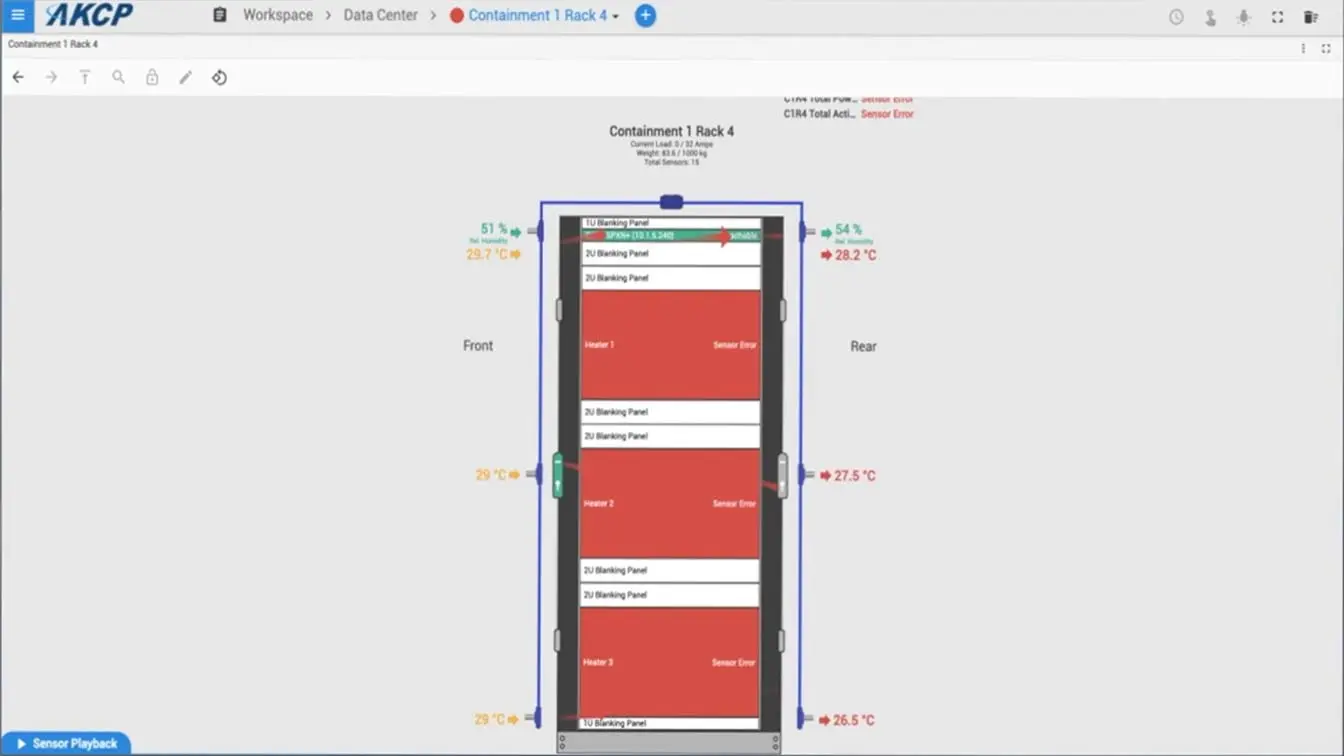

Grâce au Cabinet Analysis Sensor (CAS) vérifiez la température et l’humidité à l’avant et à l’arrière, en haut, au milieu et en bas des armoires, ainsi que le différentiel de température entre l’avant et l’arrière (ΔT). Ces données sont utilisées pour les calculs de sensorCFD.

Surveillez également la charge courante de votre armoire à l’aide du Contactless Current Meter (CCM). Vérifiez à quel point vous êtes proche du déclenchement des disjoncteurs et calculez le PUE en temps réel. La consommation électrique de chaque baie est incluse dans les calculs de sensorCFD.

-

Cabinet Analysis Sensor

CASCapteur de température, humidité et pression différentielle pour rack

Contrôler la pression différentielle et la cartographie thermique de baie.

6 capteurs de température en chaîne, 2 capteurs d'humidité, 1 capteur de pression différentielle.CASChaîne de capteurs de température, humidité et pression différentielle pour rack

Le capteur d'analyse de baie combine la pression différentielle et la cartographie thermique de baie en un seul capteur intelligent. Les capteurs comprennent : Une chaîne de 6 capteurs de température et de 2 capteurs d'humidité pour les températures avant et arrière de la baie avec un calcul ΔT des différentiels de température à l'avant et à l'arrière. Un capteur de pression différentielle, qui vérifie la différence de pression entre l'avant et l'arrière de la baie. Idéal pour le confinement des allées chaudes/froides afin d'assurer une circulation d'air adéquate.Voir le produit -

Contactless Current Meter

CCMAmpèremètre non invasif

Mesure du courant sans couper de fils.CCMAmpèremètre non invasif

Mesure du courant sans couper de fils

La plupart des transformateurs de courant nécessitent l'accès à un fil individuel. Cela n'est pas pratique lorsque les fils de phase, de neutre et de terre se trouvent dans une seule gaine. L'AKCP ContactLess Current Meter vous permet de contrôler le courant (et la tension si vous disposez d'une tension de référence) dans les câbles à 2 ou 3 conducteurs. Notre technologie unique de mesure du courant rend la mesure du courant et de la puissance de chaque baie informatique plus simple et moins coûteuse que jamais. Combinez le CCM avec des capteurs de cartographie thermique de baie. Grâce à AKCPro Server, combinez la charge de courant, la carte thermique et la pression d'air différentielle et l'analyse.Voir le produit

-

Cabinet Analysis Sensor

CASCapteur de température, humidité et pression différentielle pour rack

Contrôler la pression différentielle et la cartographie thermique de baie.

6 capteurs de température en chaîne, 2 capteurs d'humidité, 1 capteur de pression différentielle.CASChaîne de capteurs de température, humidité et pression différentielle pour rack

Le capteur d'analyse de baie combine la pression différentielle et la cartographie thermique de baie en un seul capteur intelligent. Les capteurs comprennent : Une chaîne de 6 capteurs de température et de 2 capteurs d'humidité pour les températures avant et arrière de la baie avec un calcul ΔT des différentiels de température à l'avant et à l'arrière. Un capteur de pression différentielle, qui vérifie la différence de pression entre l'avant et l'arrière de la baie. Idéal pour le confinement des allées chaudes/froides afin d'assurer une circulation d'air adéquate.Voir le produit -

Contactless Current Meter

CCMAmpèremètre non invasif

Mesure du courant sans couper de fils.CCMAmpèremètre non invasif

Mesure du courant sans couper de fils

La plupart des transformateurs de courant nécessitent l'accès à un fil individuel. Cela n'est pas pratique lorsque les fils de phase, de neutre et de terre se trouvent dans une seule gaine. L'AKCP ContactLess Current Meter vous permet de contrôler le courant (et la tension si vous disposez d'une tension de référence) dans les câbles à 2 ou 3 conducteurs. Notre technologie unique de mesure du courant rend la mesure du courant et de la puissance de chaque baie informatique plus simple et moins coûteuse que jamais. Combinez le CCM avec des capteurs de cartographie thermique de baie. Grâce à AKCPro Server, combinez la charge de courant, la carte thermique et la pression d'air différentielle et l'analyse.Voir le produit

Étape 1

Le modèle de sensorCFD™

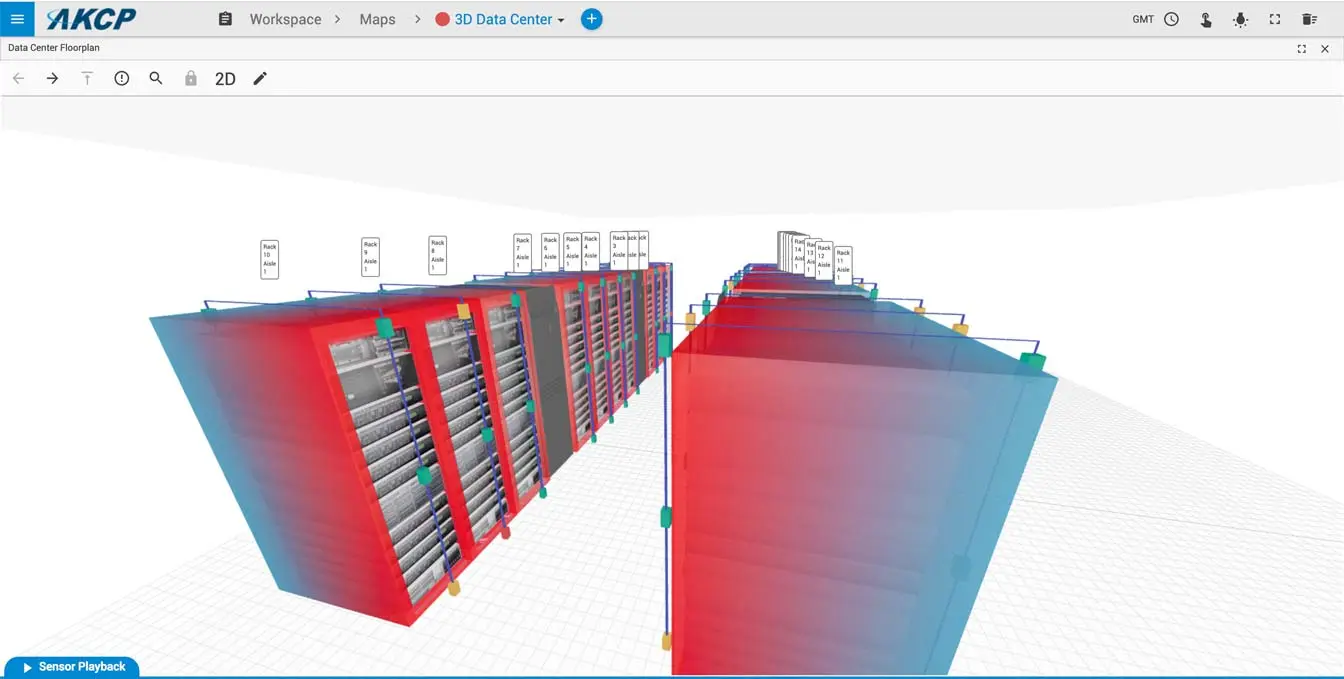

Les spécifications détaillées et les plans du centre de données sont élaborés. Un modèle 3D du centre de données est ensuite créé dans sensorCFD. Ce modèle inclut toutes les baies, les planchers surélevés, les plénums, les CRAC, les dalles de sol perforées et les zones de confinement.

Des capteurs sont installés dans le centre de données et le système recueille les données. Les données recueillies par les capteurs sont utilisées pour créer un modèle CFD et pour vérifier que le modèle est précis.

Lorsque les capteurs ne sont pas disponibles, des données statiques peuvent être ajoutées manuellement.

Étape 2

Amélioration de l'efficacité grâce à sensorCFD™

Le client apporte des améliorations en fonction de l’analyse des simulations de sensorCFD et des rapports graphiques. Le système continue de collecter des données, créant des rapports graphiques permettant à l’utilisateur de voir l’effet de ses changements sur le centre de données et toute autre amélioration qui pourrait être apportée.

À ce stade, le centre de données devrait fonctionner efficacement, avec des coûts énergétiques et une empreinte carbone réduits, et sa capacité pourrait potentiellement être augmentée sans nécessiter de refroidissement supplémentaire.

Étape 3

Les capteurs en tant que service sensorCFD™

Maintenant que le centre de données fonctionne de manière optimale, pour s’assurer qu’il conserve cette efficacité, les capteurs sont laissés en place pour surveiller et alerter en permanence des changements. Les modifications apportées au centre de données, telles que le déplacement d’une baie ou l’installation d’un nouvel équipement, sont analysées pour déterminer les effets sur le fonctionnement du centre de données.

L’exploitation du centre de données à un niveau d’efficacité non optimal comporte des risques : plus l’entrée d’air dans les baies est chaude, plus les coûts énergétiques sont faibles, mais plus la marge d’erreur est réduite. Seule l’analyse détaillée des capteurs fournie par AKCP sensorCFD permet de maintenir des économies d’énergie maximales.

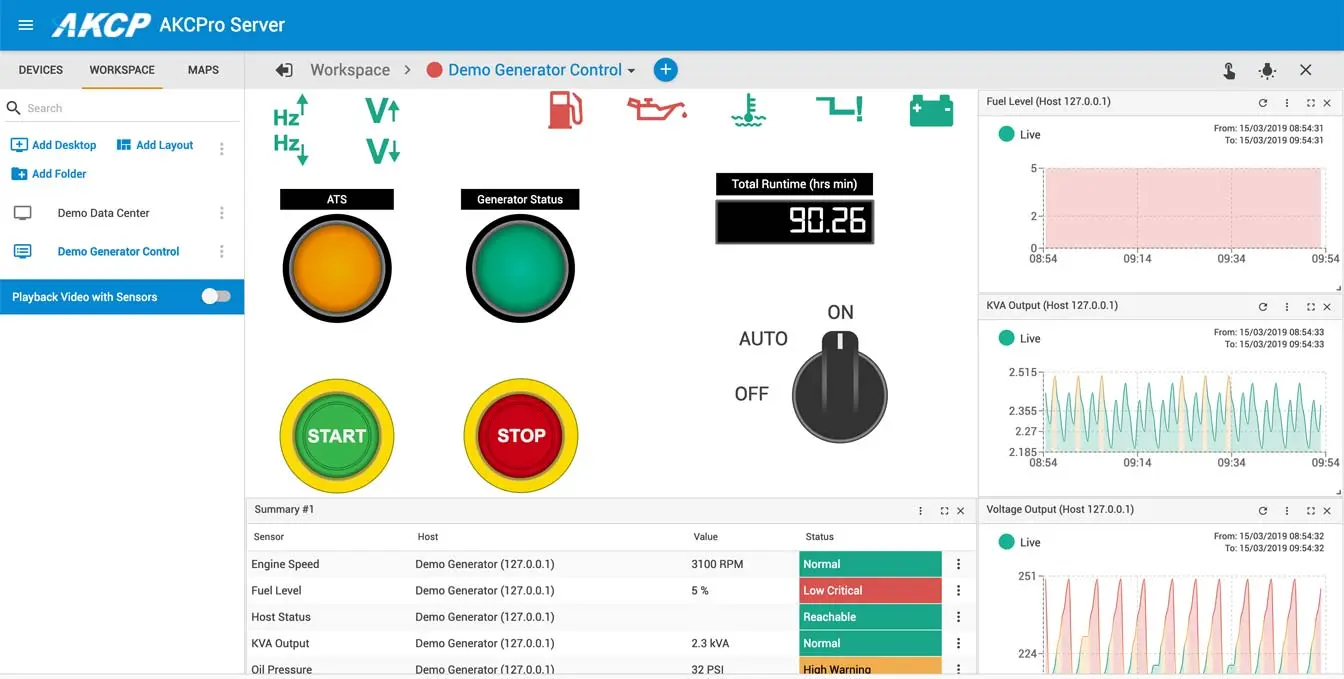

sensorCFD est intégré au logiciel AKCPro vous permettant de disposer de capteurs, de CFD et de surveillance dans un seul et même package intégré.

AKCPro Server

Logiciel de gestion des infrastructures de premier ordre

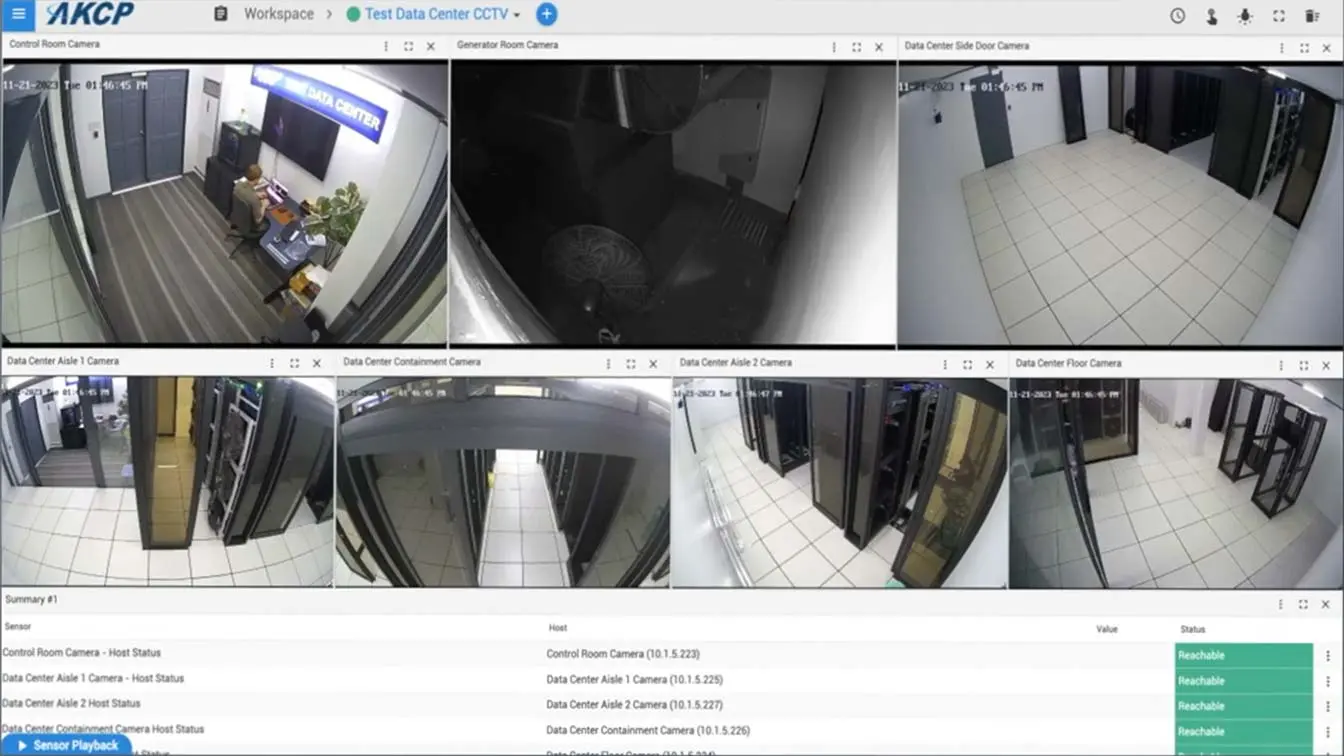

AKCPro Server est un logiciel de gestion et de surveillance centralisée pour tous les appareils AKCP.

Le système DCIM se concentre sur l’analyse approfondie de la température et du débit d’air, permettant une visualisation en 2D et 3D du data center. Les cartes thermiques, les simulations CFD contrôlées par les capteurs, et les mesures des pressions d’air différentielles sont intégrées pour une gestion précise.

Fonctionnalités

- Accès via navigateur web

- Gestion à distance des sites

- Cartographie des baies / datacenters

- Suivi des actifs

- Tableaux de bord personnalisés

- Intégration vidéo

- Contrôle d’accès

Pourquoi choisir AKCP ?

AKCP a plus de 44 ans d’expérience dans les solutions de capteurs professionnels avec plus de 200 000 installations dans le monde. Nous fusionnons compétences matérielles et logicielles pour fournir une excellente solution DCIM, enrichie par une technologie de capteur novatrice.